Wien (TU). – Bei allen Bauteilen, die in direktem Kontakt zum Untergrund stehen, ergeben sich Verformungsbehinderungen durch die Kopplung des Bauteils mit dem Baugrund bzw. durch Reibung zwischen Bauteil und Baugrund. Bei langen, dünnen Betonplatten führt dies zu hohen Beanspruchungen, und es entstehen sogenannte Trennrisse. Vor allem die abfließende Hydratationswärme aus dem Abbinden des Betons, Schwinden von Beton (Volumenverminderung) sowie Temperaturschwankungen wirken massiv auf jungen, also erhärtenden Beton ein. Häufig sind die herstellungsbedingten Temperaturbeanspruchungen höher als jene der Nutzung. Dies gilt insbesondere dann, wenn die Bodenplatte im Einsatz nicht der Witterung ausgesetzt ist bzw. betriebsbedingte Temperaturänderungen nicht vorhanden sind.

Die Technik darunter: Luftkissen

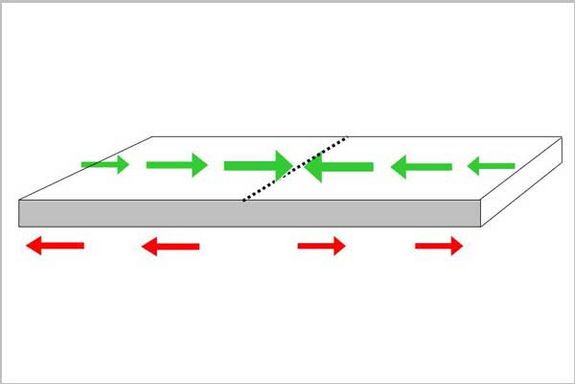

Der neuartige Lösungsansatz verfolgt die Entkopplung der Betonbodenplatte vom Untergrund. Besteht keine Interaktion zwischen der Bodenplatte und dem Untergrund (Abb. 1), so können keine Zwangsspannungen infolge einer behinderten Verformung auftreten. Weiters würden bei vorgespannten Bodenplatten keine Verluste der Vorspannung durch Reibung der Platte am Untergrund entstehen. Die Entkopplung wird über die Kompensation des Eigengewichts der Bodenplatte sichergestellt. Wirkt kein Eigengewicht, so gibt es auch keine Normalspannung, was wiederum bedeutet, dass keine Reibung zwischen Bodenplatte und Untergrund entsteht. Gibt es keine Reibung, dann kann sich die Bodenplatte vollkommen frei bewegen und es können keine Zwangsspannungen, zum Beispiel durch abfließende Hydratationswärme, entstehen.

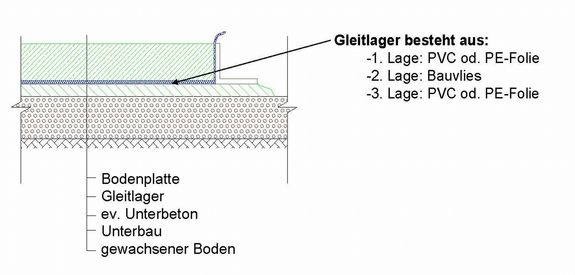

Die Kompensation des Eigengewichts erfolgt mittels Luftdruck. Es wird ein Luftkissen (Gleitlager), bestehend aus jeweils einer Schicht Folie, darauf Bauvlies und wiederum Folie hergestellt (siehe Abb. 2). Dieser Aufbau unterscheidet sich somit nicht vom Aufbau einer herkömmlichen Gleitlagerung. Die untere Lage der Folie wird nun an den Rändern eingeschlagen und mit der oberen Lage verschweißt und es entsteht ein Luftkissen unterhalb der Platte. Nach dem Betonieren wird ein Innendruck im Luftkissen erzeugt, der das Eigengewicht der Platte kompensiert. Dieser Luftdruck kann nun beliebig lange, z.B. bis zum Ende des Hyradationsprozesses oder bis zum Aufbringen der Vorspannung, aufgebaut werden. Im Anschluss daran kann die Luft wieder abgelassen werden.

Vorteile auch für die Umwelt

Obwohl Die Luft–Gleitlagerung im Vergleich zu herkömmlichen Gleitlagerungen einen etwas größeren Aufwand im Bezug auf die Herstellung darstellt, punktet sie durch einfache Umsetzbarkeit und Steuerung. Durch ihre Verwendung ist es möglich den Fugenabstand in Bodenplatten zu vergrößern, wobei die Anzahl der Fugen minimiert wird. Fugen sind immer aufwendig in der Herstellung, sie sind wartungsintensiv und stellen immer einen Schwachpunkt einer Konstruktion dar. Bei Industriefußböden z.B. sind sie vollkommen unerwünscht. Bei Anwendung von Vorspannung zur Rissvermeidung bei Betonplatten kann mit der neuen Luft–Gleitlagerung sichergestellt werden, dass die Vorspannung nicht durch Interaktion mit dem Baugrund reduziert wird bzw. verloren geht. Die Effektivität der Vorspannung kann dadurch sichergestellt werden. Wenn absolut dichte Bauwerke gefordert sind (z.B. bei Deponien), wird die Gebrauchstauglichkeit mit dieser neuen Methode wesentlich verbessert. Durch die Verwendung der neuen Methode kann Bewehrung eingespart werden. „Durch die Luft–Gleitlagerung können Vorgespannte Bodenplatten erzeugt werden, was bis jetzt im Europäischen Raum nicht üblich ist“, erklärt Universitätsassistent Anton Schweighofer. „Wir können Rissefreiheit garantieren und die Plattenstärke verringern was ressourcensparend ist und die CO2-Belastung reduziert“, verweist Schweighofer auf den „grünen“ Aspekt seiner Entwicklung. Die mögliche Herstellung von Plattengrößen von über 2.500m² ohne Fugen ist möglich und überzeugt die interessierten Industriepartner.

Im Einsatz

Betonbodenplatten kommen in unterschiedlichsten Bereichen zum Einsatz, wie z.B. im Hochbau als großflächige Fundamentplatten, im Straßen- und Industriefußbodenbau, beim Bau von Flughafenrollfeldern, aber vor allem auch als Dichtebenen in Deponien. Bei der Herstellung von Betonplatten werden zur Verminderung der Zwangsspannungen derzeit Gleitlagerungen eingebaut, die aus Folien- und Vlieslagen sowie aus bituminösen Gleitlagerungen und einem Sandbett als Gleitschicht bestehen. Eine Entkopplung der Bodenplatten vom Untergrund kann jedoch mit keiner der Gleitlagerungen nach dem derzeitigen Stand der Technik erzielt werden. Die Luft–Gleitlagerung unterscheidet sich hinsichtlich ihres Aufbaus nicht von herkömmlichen Gleitlagerungen nach dem Stand der Technik, durch die Erzeugung des Luftdrucks ist es jedoch möglich eine vollkommene Entkopplung zu erreichen.

Projektpartner

Die Forschungsarbeit als auch die Patentanmeldungen der TU Wien werden von der Österreichischen Forschungsförderungsgesellschaft (FFG) und einem Konsortium von Österreichischen Baufirmen unterstützt: ALPINE Bau GmbH, PORR AG, STRABAG AG, Sparte Hoch und Ingenieurbau, BILFINGER BERGER Bau GmbH, G.HINTEREGGER & Söhne Bau GmbH, ÖSTU-STETTIN Hoch- und Tief GmbH, SWIETELSKY Bau GmbH. Weitere Partner: Grund- Pfahl- und Sonderbau GmbH, Vereinigung der Österreichischen Zementindustrie, Wien 3420 Aspern Development AG.

Fotodownload: <link http: www.tuwien.ac.at>www.tuwien.ac.at/index.php

Rückfragehinweis

Univ.Ass. DI Anton Schweighofer

Technische Universität Wien

Fakultät für Bauingenieurwesen, Institut für Tragkonstruktionen

Karlsplatz 13, 1040 Wien

T: +43-1-58801-212 59

M: 0650-7313139

<link>anton.schweighofer@tuwien.ac.at

Aussender

TU Wien - Büro für Öffentlichkeitsarbeit

Operngasse 11/E011, 1040 Wien

T +43-1-58801-41024

F +43-1-58801-41093

<link>pr@tuwien.ac.at

<link http: www.tuwien.ac.at pr>www.tuwien.ac.at/pr

News

Riesenbetonplatten schweben auf Luftkissen

Anton Schweighofer vom Institut für Tragkonstruktionen der Technischen Universität (TU) Wien hat mit der Luft–Gleitlagerung ein Verfahren entwickelt, das die Erzeugung von über 2.500m² großen Betonplatten ohne Fugen und Rissbildung ermöglicht.

1 von 5 Bildern oder Videos

Abb. 1 Interaktion Bodenplatte Untergrund

Abb. 1 Interaktion Bodenplatte Untergrund

1 von 5 Bildern oder Videos

Abb. 2 Schematischer Aufbau der neuartigen Gleitlagerung

Abb. 2 Schematischer Aufbau der neuartigen Gleitlagerung

1 von 5 Bildern oder Videos

Großversuche an 60m langen Plattenstreifen auf dem Flugfeld in Aspern, Wien

Großversuche an 60m langen Plattenstreifen auf dem Flugfeld in Aspern, Wien

1 von 5 Bildern oder Videos

Bodenplatte vor erster Luftlagerung

Bodenplatte vor erster Luftlagerung

1 von 5 Bildern oder Videos

Bodenplatte während erster Luftlagerung

Bodenplatte während erster Luftlagerung