Wien (TU). – Das Prinzip der Nano-Imprint-Lithographie (NIL) funktioniert wie bei einem Stempel, der mit Tinte eingefärbt ist. Die erzeugte Struktur ist ein 1:1 Abbild des Stempels. Wie aber entsteht der Stempel? Die Wiener Firma IMS Nanofabrication AG (<link http: www.ims.co.at>www.ims.co.at) entwickelt derzeit ein Gerät, das mit Hilfe tausender paralleler, fokussierter Ionenstrahlen Nanostrukturen aus einem Material herausfräst. Strukturierungen unter 20 Nanometer Breite für Linienraster und von sechs Nanometern für Einzellinien konnten bereits demonstriert werden (ein Nanometer ist ein Millionstel Millimeter). Wichtig für dieses neuartige Herstellungsverfahren der Nanofabrikation ist eine Simulation der dabei stattfindenden Nano-Fräsprozesse durch die feinstgebündelten Ionenstrahlen. Dabei greift IMS Nanofabrication auf Know-How zurück, das sie am Institut für Festkörperelektronik der TU Wien gefunden hat: „Fokussierte Ionenstrahlen werden von Halbleiterherstellern kommerziell für die Probenpräparation für die Transmissionselektronenmikroskopie verwendet. Trifft der Ionenstrahl auf der Oberfläche des Targets (Werkstück) auf, entstehen Schädigungen und Verunreinigungen durch die implantierten Ionen. In unseren bisherigen Arbeiten wollten wir diese Irritationen vorhersagen. Bei der Herstellung von Nanostrukturen kommt jetzt hinzu, dass wir die Geometrie der erzeugten Strukturen vorhersagen möchten“, erklärt Gerhard Hobler vom Institut für Festkörperelektronik der Technischen Universität Wien.

Die TU-WissenschafterInnen haben nun verschiedene Ansätze (Kontinuums-Ansatz, Monte-Carlo-Methode), wie ein solcher Nanostempel in einem Siliziumstück erzeugt werden kann, verfolgt. Beim Auftreffen des Ionenstrahls auf die Oberfläche des Teils kommt es zu Kollisionen mit den Silizium-Atomen. Dort wo die Ionen am Silizum-Target auftreffen, werden sie gleichzeitig abgebremst. Durch die Zusammenstöße wird Energie auf die Targetatome übertragen und sie werden sozusagen herausgeschlagen. Dadurch erzeugt man Gruben und trägt Schichten an jenen Stellen ab, die dem fokussierten Strahl ausgesetzt sind. Hobler: „Die Stempel dienen der schnellen Vervielfältigung von Nanostrukturen auf Festplatten, Nanosensoren, in der Nano-Optik und vielleicht auch auf Computerchips. Bei allen Anwendungen gibt es sehr viele Parameter, die man einstellen kann. Für jeden neuen Stempel benötigt man neue Einstellungen, die man sich vorher überlegen muss. Bei unseren Simulationen steht die Fragestellung im Vordergrund, wie ich die Parameter verändern muss, um bestimmte Strukturen zu erhalten.“

In zukünftigen Projekten möchten Gerhard Hobler und seine MitarbeiterInnen das Anstoßen der Targetatome durch die Ionen noch zusätzlich durch chemische Prozesse unterstützen. Die chemischen Reaktionen an der Oberfläche werden auch als ionenstrahlunterstütztes Ätzen bezeichnet. Gefördert wurde das Projekt unter anderem von der EU im Rahmen des von der IMS Nanofabrication AG koordinierten integrierten Projekts CHARPAN (<link http: www.charpan.com>www.charpan.com) sowie von der Firma FEI Company (USA). Die aktuellen Arbeiten werden im Rahmen des Projekts NILaustria (<link http: www.nilaustria.at>www.nilaustria.at) durch die Österreichische NANO-Initiative (<link http: www.nanoinitiative.at>www.nanoinitiative.at) unterstützt.

Fotodownload: <link>www.tuwien.ac.at/index.php

Rückfragehinweis:

Ao.Univ.Prof. Dipl.-Ing. Dr. Gerhard Hobler

Institut für Festkörperelektronik

Technische Universität Wien

Floragasse 7 // 362, 1040 Wien

T +43/1/58801 - 36233

F +43/1/58801 - 36291

E <link>gerhard.hobler@tuwien.ac.at

Aussender:

Mag. Daniela Hallegger

TU Wien - PR und Kommunikation

Karlsplatz 13/E011, A-1040 Wien

T +43-1-58801-41027

F +43-1-58801-41093

E <link>daniela.hallegger@tuwien.ac.at

<link http: www.tuwien.ac.at pr>www.tuwien.ac.at/pr

News

Ein Stempel für Computerchips

Bei der Erzeugung von Computerchips müssen immer mehr Informationen auf kleinerem Raum untergebracht werden. Um dies zu ermöglichen, könnte in Zukunft ein Stempel winzige Strukturen in die Schichten der Chips einprägen. Dies wäre eine schnellere und kostengünstigere Art der Vervielfältigung als die heute verwendete optische Lithographie. Die Stempel könnten mit Hilfe von fokussierten Ionenstrahlen „gefräst“ werden. ElektrotechnikerInnen der Technischen Universität (TU) Wien versuchen diesen Prozess zu verstehen und entwickeln Simulationstools, um die geometrischen Details der Strukturen vorherzusagen.

1 von 2 Bildern oder Videos

Gerhard Hobler

Gerhard Hobler

1 von 2 Bildern oder Videos

Simulatio

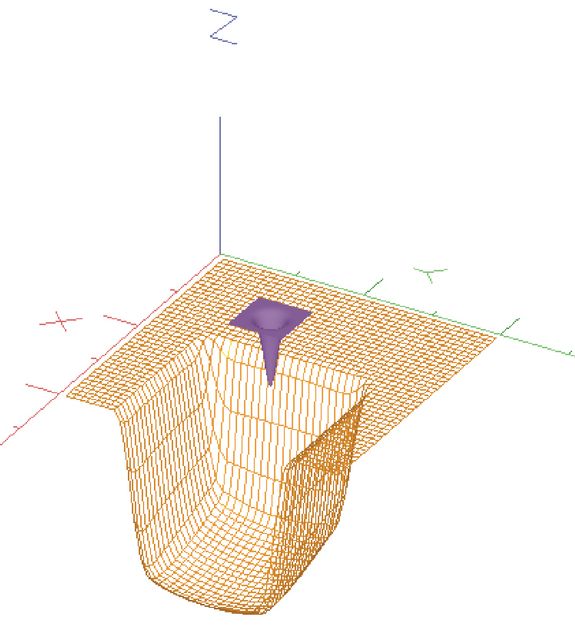

Simulation des Fräsens eines Loches mit Hilfe eines Ionenstrahls. Die violette Fläche repräsentiert die letzte Position und die Intensitätsverteilung des Ionenstrahls. Von Interesse sind die Krümmungen der Kanten und Ecken sowie die Flankensteilheit des Loches