Ultraschallunterstützte Verfahren werden hauptsächlich für die Bearbeitung extrem harter Materialien verwendet, wobei das Werkzeug durch die zusätzlich aufgebrachten Ultraschallschwingungen - hohe Frequenzen und geringe Amplituden – die Oberfläche ähnlich einem Hammer bearbeitet. Überlagerung von unterstützenden Schwingungen auf die Hauptzerspanungsbewegung von Werkzeugen ermöglicht und verbessert den Materialabtrag, steigert die erreichbare Oberflächenqualität und erhöht die Werkzeugstandzeit. Aus der Nachfrage nach Hightech-Materialen mit optimalen Eigenschaften bezüglich des Verschleißes, thermischer und chemischer Beständigkeit bei hervorragenden Oberflächenqualitäten und höchster Genauigkeit (bspw. optische Oberflächen auf Glas) ergibt sich die Notwendigkeit zur Entwicklung von wirtschaftlichen Produktionsmethoden. Dieses Projekt treibt die Entwicklung des ultraschallunterstützten Schleifens für die hochgenaue Bearbeitung von Glas, keramischen Werkstoffen und Hartmetallen weiter voran. Die Ziele des Projektes umfassen die ganzheitliche Erforschung der Produktionsmethoden bestehend aus den Elementen Prozess, Maschine und Material. Jedes nationale Konsortium deckt dabei ein bestimmtes Feld der zu erforschenden Materialien ab. Der Schleifprozess und die damit verbundenen Parameter werden von allen Partnern analysiert. Hauptsächlich wird das ultraschallunterstützte Schleifen simuliert, wobei auch die Anforderungen an die Maschine mit einbezogen werden. Die Einflüsse verschiedener Maschinenstrukturen auf den Prozess und die Effekte der Ultraschallenergie werden ebenfalls analysiert. Tests verschiedener Prozessabläufe werden durchgeführt, um die notwendigen Inputs für die Konstruktion der Maschine und der Werkzeuge als auch für die Simulation zu liefern. Zerspanungsparameter und Werkzeuge werden speziell auf die Einflüsse verschiedener Materialien getestet. Im Rahmen des Projektes werden Proben optischer Oberflächen genauso wie medizinische und mechanische Komponenten vom UAG-Projektkonsortium hergestellt. Neue und verbesserte Technologien für ultraschall-angeregte Bauteile von Werkzeugmaschinen mit anpassbaren Regelungsfunktionen werden im Hinblick der Verbesserung der wirtschaftlichen Vorteile vom Ultraschallschleifen im Vergleich zu konventioneller Bearbeitungen entwickelt.

Am Institut für Fertigungstechnik wurde bereits ein Prototyp entwickelt, mit dem Werkstücke einachsig mit Frequenzen bis zu 40 Kilohertz und Amplituden von bis zu 25 µm angeregt werden können. Mit einer Hochgeschwindigkeitsspindel wird der Materialabtrag mit Schleifstiften, Fräs- und Bohrwerkzeugen bei Drehzahlen bis zu 70000 U/min realisiert. Adaptive Regelungen justieren Frequenzen und Amplituden der Ultraschallspannsysteme vollautomatisch, um damit die Bearbeitungsergebnisse, abhängig vom Zerspanungsprozess, der Werkstückgeometrie und der Massenträgheit, zu optimieren. Mit Hilfe dieser Anlage können die Konsequenzen der Anregung mit Ultraschall auf die Maschine, die Werkzeuge und die Materialien, mit dem Ziel der kosteneffizienten Hochleistungsbearbeitung von extrem harten Werkstoffen, erforscht werden. In den weiteren Entwicklungsstufen ist eine mehrachsige Anregung geplant. Damit sollte es möglich sein strukturierte Oberflächen herzustellen.

Web: <link http: www.ultrasonic-assisted-grinding.com>www.ultrasonic-assisted-grinding.com

Rückfragehinweis:

ao. Univ. Prof. Dr. Friedrich Bleicher

DI Bernreiter Johannes

Institut für Fertigungstechnik

Technische Universität Wien

Landstraßer Hauptstraße 152, 1030 Wien

T +43/1/58801 – 31151

F +43/1/58801 – 31195

E <link>bleicher@ift.at

E <link>bernreiter@ift.at

News

Bearbeitung von spröd-harten Materialien mit der Technik eines Bohrhammers

Schlagbohrmaschinen werden verwendet, um Beton oder Natursteine zu durchbohren. Mit Frequenzen im Ultraschallbereich und Amplituden von wenigen Mikrometern wird diese Technik eingesetzt um spröd-harte Werkstoffe wie Glas, Keramik oder Hartmetalle wirtschaftlich und effizient bearbeiten zu können. Das Institut für Fertigungstechnik der TU Wien hat sich im Rahmen eines Cornet-Projektes geleitet vom Kunststoffcluster NÖ und gemeinsam mit der Fachhochschule in Deggendorf und der Katholischen Universität Leuven zum Ziel gesetzt, die Ultraschalltechnologie wissenschaftlich aufzuarbeiten und Vorrichtungen zu realisieren, die Werkstücke mehrachsig anregen.

1 von 2 Bildern oder Videos

Ultraschallunterstütztes Schleifen von optischen Linsen

Ultraschallunterstütztes Schleifen von optischen Linsen

1 von 2 Bildern oder Videos

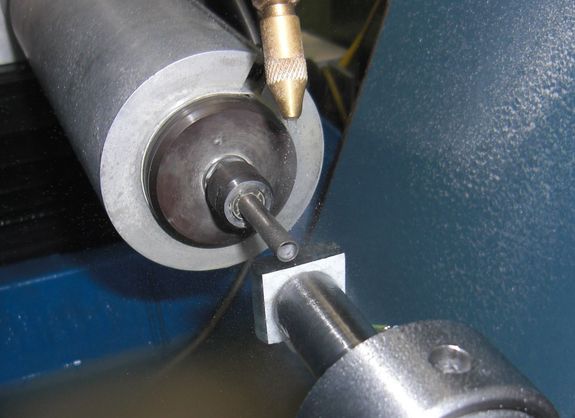

Bearbeitung eines ultraschallangeregten Werkstücks mit einer Hochgeschwindigkeitsspindel

Bearbeitung eines ultraschallangeregten Werkstücks mit einer Hochgeschwindigkeitsspindel