Die Schalung für Kuppelbauten aus Beton ist normalerweise aufwändig und teuer. Eine mögliche kostengünstige und ressourcenschonende Alternative bietet die an der TU Wien von Dr. Benjamin Kromoser und Prof. Johann Kollegger vom Institut für Tragkonstruktionen entwickelte Baumethode namens "Pneumatic Forming of Hardened Concrete (PFHC)". Dabei wird lediglich mit Hilfe eines Luftkissens und Spannkabeln eine ebene, vollkommen ausgehärtete Betonplatte zu einer zweifach gekrümmten Betonschale verformt. Man spart dabei die Schalung und das normalerweise erforderliche Lehrgerüst ein. Die ÖBB-Infrastruktur errichtet nun in Kärnten an der Neubaustrecke der Koralmbahn auf dem Abschnitt Aich-Mittlern mit dem neuen Bauverfahren ein Testbauwerk im Maßstab 1:2. Das Bauwerk kann anschließend als Veranstaltungsüberdachung genutzt werden.

Die "Pneumatic Forming of Hardened Concrete"-Baumethode

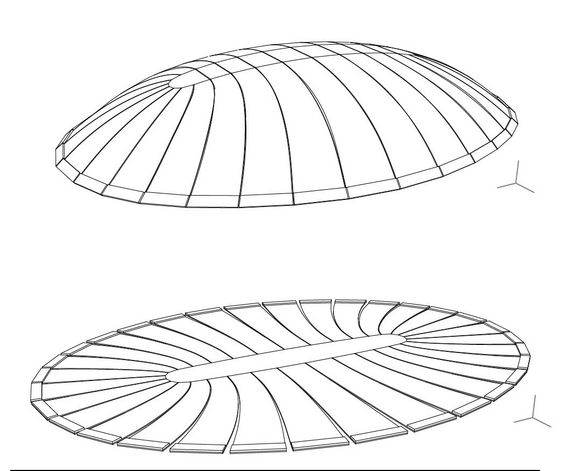

Die Baumethode funktioniert ganz einfach: Eine Betonplatte mit keilförmigen Aussparungen wird am Boden geschalt und mit Beton ausgegossen. Dabei ist die exakte geometrische Form der Platte entscheidend für die spätere Form der Betonkuppel. Anschließend wird diese zu einer zweifach gekrümmten Betonkuppel verformt, indem ein darunterliegendes Luftkissen aufgeblasen wird. Am Umfang angeordnete Spannkabel werden mit Hilfe von hydraulischen Pressen gespannt, um die entstehende Kuppel zu stabilisieren. Auf diese Weise können rund 50 Prozent des Betons und 65 Prozent des benötigten Bewehrungsstahls einspart werden.

ÖBB Testkuppel als Veranstaltungsüberdachung

Die Testkuppel, die im Auftrag der ÖBB-Infrastruktur erbaut wird, ist im Endzustand 26,5 m lang, 19,1 m breit und 4,2 m hoch. Mit Hilfe dieses Testbauwerks wird von den ÖBB und mit Unterstützung der TU Wien das Verfahren weiter optimiert, um 2017 eine Wildbrücke über die Koralmbahn in Kärnten errichten zu können.

Erst kürzlich konnte der Umformungsprozess der Testbetonschale in Kärnten erfolgreich durchgeführt werden. Dabei wurde die 80 t wiegende Betonplatte mit einem Luftdruck von nur 20-22 Millibar angehoben und zur geplanten Betonkuppel verformt. Die besonders glatte Oberflächenform ist einer ausgeklügelten Geometrieoptimierung zu verdanken. „Wir konnten das Verfahren insgesamt in der Vorbereitungsphase nochmals optimieren und entscheidend für diese Erstanwendung verbessern“, erklärt Dr. Benjamin Kromoser. In den folgenden Bauschritten Anfang 2017 erhält die Kuppel noch eine Aufbetonschicht und wird anschließend großzügig ausgeschnitten. Die fertiggestellte Kuppel soll bereits im Sommer 2017 erstmals genutzt werden.

Testbauwerk:

Auftraggeber: ÖBBInfrastruktur AG

Planung und statische Berechnungen: TU Wien und Öhlinger + Partner Ziviltechniker Ges.m.b.H.

Prüfstatiker: ZKP ZT GmbH

Ausführende Baufirma: Kostmann GesmbH

<link https: www.tuwien.ac.at dle pr aktuelles downloads betonschale _blank>Bilderdownload

<link https: youtu.be le-6nrm-6zs _blank>Video

Rückfragehinweis:

DI Dr. Benjamin Kromoser

Institut für Tragkonstruktionen

Karlsplatz 13/ E212-2, 1040 Wien

M: +43-664-3073076

<link>benjamin.kromoser@tuwien.ac.at

<link http: www.betonbau.tuwien.ac.at>www.betonbau.tuwien.ac.at

Aussender:

Büro für Öffentlichkeitsarbeit

Technische Universität Wien

Resselgasse 3, Stiege 2, 2. Stock, 1040 Wien

T: +43-1-58801-41024

<link>pr@tuwien.ac.at

TU Wien - Mitglied der TU Austria

<link http: www.tuaustria.at>www.tuaustria.at

Bilder: [1] © Webcam von Dipl.-Ing. Wolfgang Reinisch - reinisch.at im Auftrag ÖBB Infrastruktur

![Ebene Betonplatte vor dem "Aufblasen" [1]](/fileadmin/_processed_/f/9/csm_betonschale_1_dd5c96c6a0.jpg)

![Betonschale nach dem Umformungsprozess [1]](/fileadmin/_processed_/8/f/csm_betonschale_2_4eda3260aa.jpg)

![Vorbereitete Betonschale für die Applikation einer zusätzlichen Aufbetonschicht [1]](/fileadmin/_processed_/3/a/csm_betonschale_3_be549d2415.jpg)