Die Herausforderung

Zu Beginn der 1970er Jahre stand Dr. Ernst Fehrer einer Herausforderung gegenüber: Die zum Teil aus dem 19. Jahrhundert stammenden Standspinnen, Ringspinnen und Rotor-Open-End-Spinnen hatten ihre Leistungsgrenzen erreicht. Die Drehzahl der für den eigentlichen Spinnprozess eingesetzten Maschinenelemente war identisch der Anzahl der in das Garn eingebrachten Drehungen. Da jeder drehenden Bewegung eines Maschinenteiles physikalisch bzw. mechanische Grenzen gesetzt sind (etwa bedingt durch Zentrifugalkräfte, Lagerungs- sowie Energieprobleme), ergaben sich von selbst bei allen bis zu diesem Zeitpunkt in Verwendung stehenden Maschinensystemen gewisse natürliche Grenzen in der Leistung bzw. den erzielbaren Garngeschwindigkeiten.

Um den damaligen Markt bestmöglich zu nutzen, sollte es Dr. Ernst Fehrer also gelingen, alle damals in Betrieb gewesenen Ringspinnmaschinen durch Systeme mit mehr Leistungsfähigkeit zu ersetzen. Die Ideenfindung zur Entwicklung und Konstruktion eines mechanisch-aerodynamischen Friktionsspinnsystems begann 1973.

Das Vorhaben:

- Schaffung eines vollkommen neuen Spinnsystems mit wesentlich höheren Leistungsparametern (z.B. Garngeschwindigkeiten)

- Entwicklung eines neuen Spinnsystems, das etwa 50% der Vorwerkskosten und die Spulkosten zur Gänze einspart

- weiterhin Schaffung eines neuen Spinnsystems, welches die vor allen Dingen seit der Ölkrise immer interessanter werdende Wiederverwertung von Abfallfasern zu Garnen brauchbarer Qualität ermöglicht.

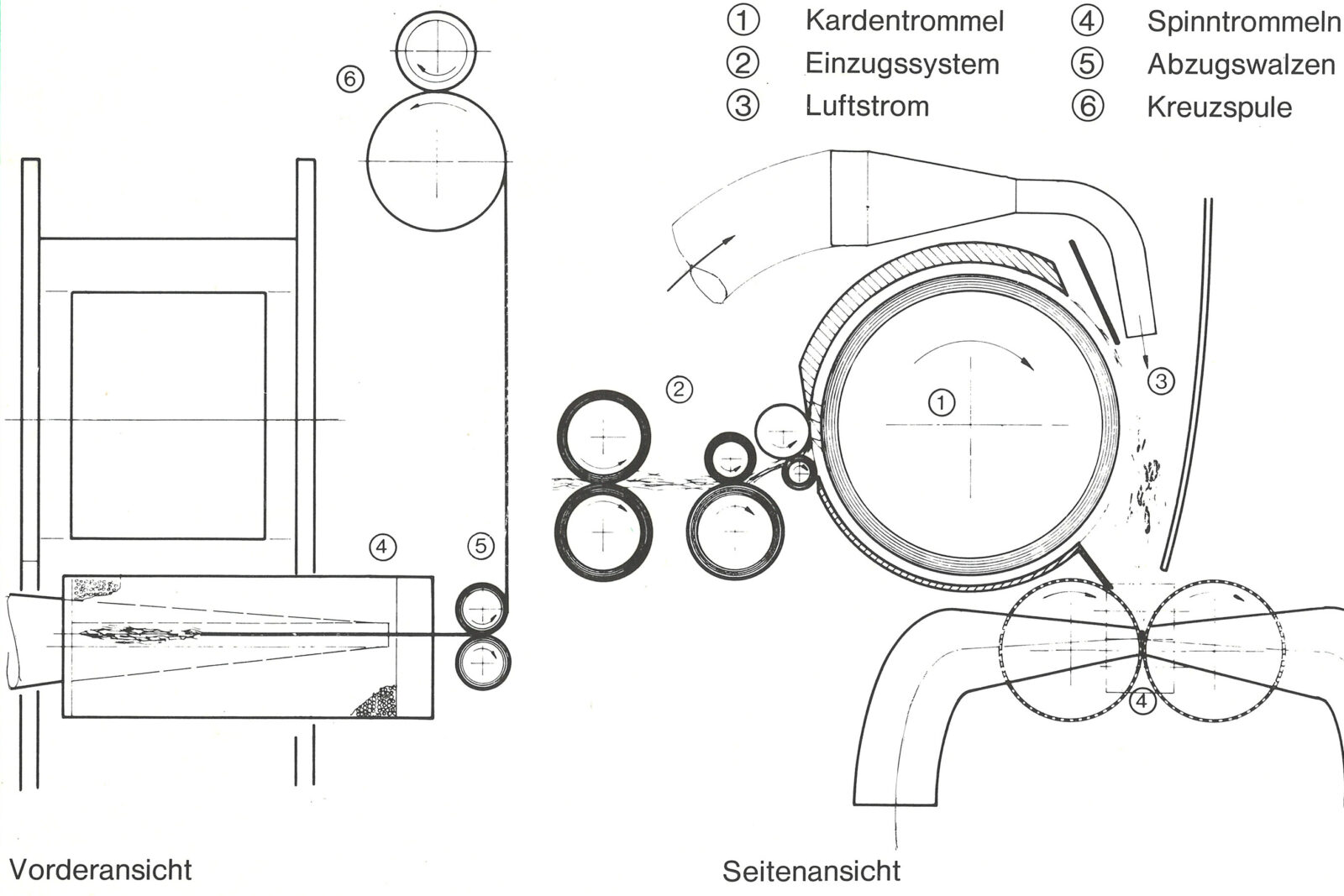

Die Lösung

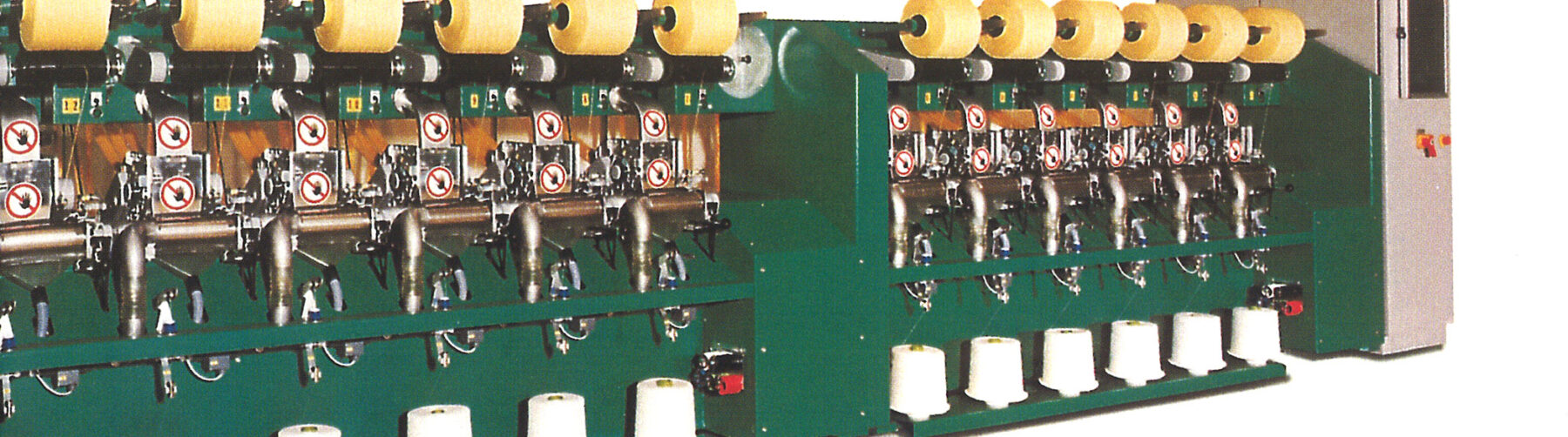

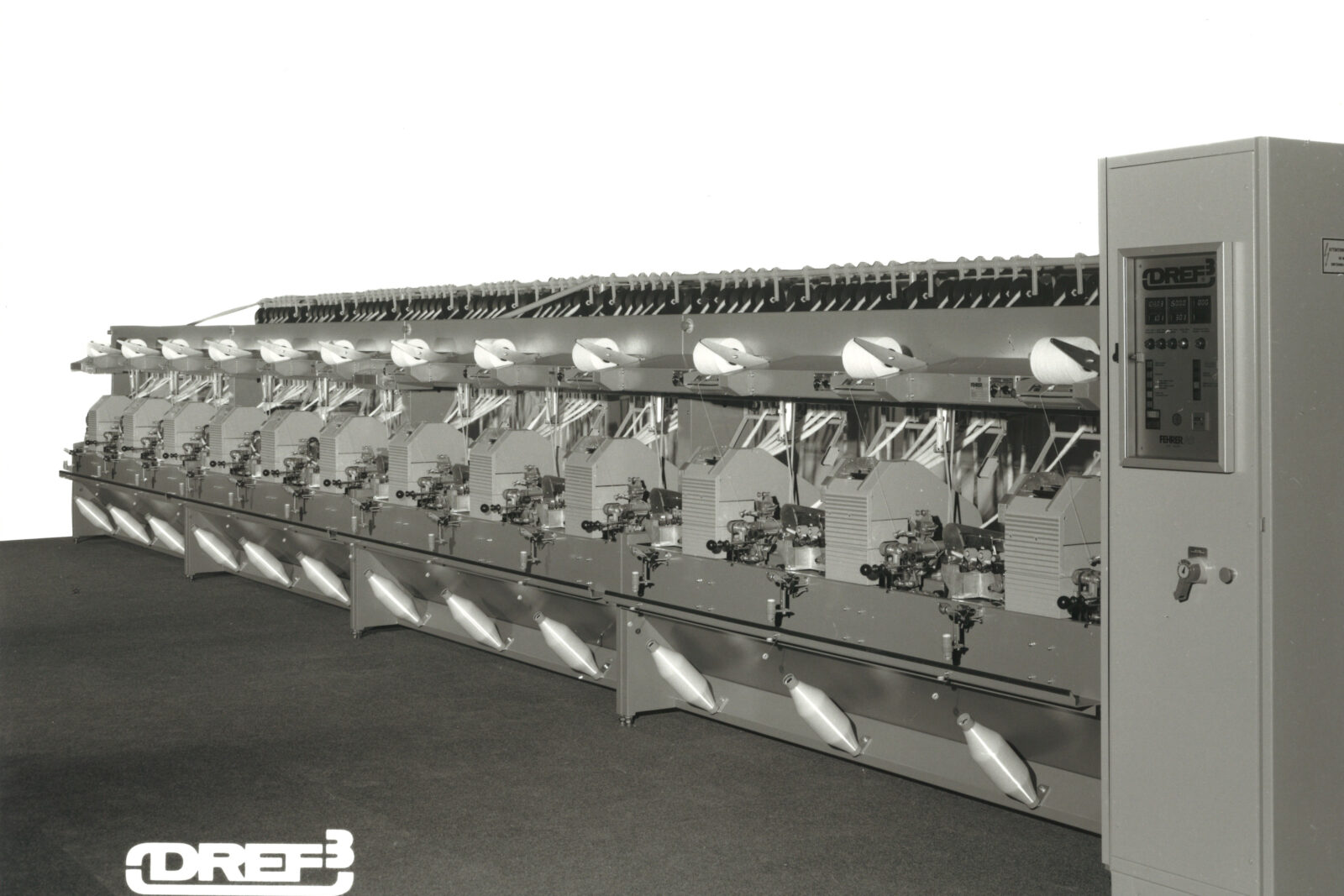

Nach einer Entwicklungszeit von lediglich vier Jahren präsentierte Dr. Ernst Fehrer 1977 das System DREF II: Eine Grobgarn-Spinnmaschine mit Produktionsgeschwindigkeiten bis zu 300m/min, die bereits im Juni desselben Jahres in einer eigens dafür errichteten Produktionshalle serienmäßig gebaut wurde. Sie diente der Herstellung von Garnen für technische Textilien und hochwertigen Garnen aus Abfallfasern. Beispiele dafür sind etwa Carbon-Aramidgarne für Raketentriebwerksdüsen, Glas-Aramidgarne für Kupplungs- und Bremsbeläge im Automobilbau oder Hitzeschutzbekleidung in der Eisen- und Stahlindustrie. Im Sinne einer umweltfreundlichen Spinntechnologie gelang mithilfe der DREF II u.a. die Herstellung von Garnen aus 100% wiederaufbereitetem Textilgenerat und hochwertiger Garne aus veredelten Abfallfasern mit einer Ummantelung aus Originalfasern und von Core- und Effektgarnen.

Um auch dem mittleren Garnbereich gerecht zu werden wurde innerhalb von einem Jahr (1979) ein weiteres Spinnsystem entwickelt und an der ITMA Hannover präsentiert: Die DREF III-Spinnmaschine verfügte über Garngeschwindigkeiten von bis zu 300m/min und ging 1982 in Serienproduktion. Hergestellt wurden Mehrkomponentengarne mit optimaler Anpassung an die gewünschten Einsatzmöglichkeiten des jeweiligen Endproduktes, u.a. für die Raumfahrt- und Luftfahrtindustrie, die Automobil-und Transportindustrie, die Schutzbekleidungs- und Umweltschutzindustrie sowie die Papier und Heimtextilindustrie.